プレリュードの部品供給について調べていると、関連してホンダの部品供給が悪いという評判の真偽や、新型プレリュードの値段、部品供給が長い外車との違い、そして部品供給期間・年数の目安が気になるかもしれません。

ホンダの純正部品は生産終了車にも供給されるのですか?という疑問や、ホンダの需要のあるところで生産するとはどういう意味ですか?さらに、ホンダの生産台数は減っていますか?という疑問は、サプライチェーンの舞台裏を理解するうえで欠かせません。

本記事では、新型プレリュード搭載!ホンダ次世代ハイブリッド部品の全貌に触れつつ、ホンダのサプライチェーン改革や半導体不足を超えろ!ホンダの知能化を支える部品調達戦略を解説し、さらに純正互換部品が愛車を救う?ホンダの新たなレストアサービスまでを整理します。

検索でたどり着いた疑問を一つずつ解きほぐし、安心して愛車と付き合うための実務的な視点を提供します。

- 純正部品と純正互換部品の違いと活用法

- 供給期間の目安と延命の現実的な手段

- 外車とのサポート比較と国内事情

- 価格や入手経路を踏まえた実践的な対策

プレリュードの部品供給に影響?最新動向

- ホンダの純正部品は生産終了車にも供給されるのですか?

- 部品供給期間・年数

- 純正互換部品が愛車を救う?ホンダの新たなレストアサービス

- 新型プレリュード搭載!ホンダ次世代ハイブリッド部品の全貌

- 新型プレリュードの価格・値段と入手難易度

- ホンダのサプライチェーン改革・舞台裏

ホンダの純正部品は生産終了車にも供給されるのですか?

aisyalaboイメージ

生産終了車の維持で最も不安が大きいのは、純正部品の欠品や長期在庫切れです。ホンダはこの課題に対し、純正部品と同等の品質基準を満たす純正互換部品のグローバル供給を2026年春から段階的に開始すると公表しています。

初期対象はスポーツ系を含む一部車種で、需要動向を見極めながら適用範囲を拡げる計画です。供給スキームの柱は、

①新規再生産

②再製造(リマニュファクチャリング)

③3Dプリントなどの先端加工の活用

④協力会社による代替製造の確立

で、いずれもホンダの検査基準に適合した上で市場投入されます。

純正互換部品は、設計値(寸法、公差、材質特性)や機能耐久(耐熱・耐振・耐腐食など)を純正相当として検証し、適合確認用の品番管理と組付け手順が標準化されます。保安基準の適合と車検における受検性も前提にしているため、ユーザーは整備計画を立てやすく、長期保有の実現可能性が高まります。

とくに電子制御系や意匠部品のように従来は供給が不安定になりやすかった領域で、段階的な再供給が期待できます。

なお、この取り組みはレストアサービスと連動してローンチされ、初代NSX向けを皮切りに運用枠が整備されます。公式発表は以下をご参照ください。(出典:本田技研工業 ニュースリリース 2025年6月17日: https://global.honda/jp/news/2025/c250617.html)

期待できる効果

-

欠品による長期入庫の回避につながります。

主要摩耗品だけでなく、供給が途絶えがちな専用意匠部品や電装品でも代替の選択肢が増え、修理待ちのボトルネックが緩和されます。 -

アフターマーケット品と比べ、設計互換性の不確実性を抑えられます。

取り付け公差や電気的特性のズレに起因する再不具合の発生率低下が見込め、結果として整備コストのブレを抑制できます。 -

再販価値や保有コストの見通しが立ちやすくなります。

指定部品の供給見込みが公表されることで、査定時の減点要因が減り、長期の維持費試算が具体化します。

部品供給期間・年数

aisyalaboイメージ

自動車メーカーは一般に、生産終了後もしばらくの間、補修用部品を供給します。実際の期間は、部位の重要度、製造方式(鋳造・樹脂成形・基板実装など)、金型や治工具の保全状況、関連法規の改定、需要規模といった要因で大きく変動します。

摩耗品や安全関連は比較的長く継続されますが、専用意匠部品や世代の古い半導体を使う電子部品は需要が細ると在庫限りになりやすい傾向があります。そこで、純正互換部品の枠組みが供給年数の谷間を埋める役割を担います。

以下に、実務上の把握に役立つ整理を示します。従来の傾向を基にした目安であり、個別部品では前後する場合があります。

| 区分 | 供給の目安 | 留意点 |

|---|---|---|

| 消耗品(パッド、フィルター等) | 比較的長期 | 他車種共通化で継続しやすい。性能改良版への品番統合が起こる場合あり |

| 外装・内装専用品 | 中期〜在庫限り | 金型保全と需要次第で変動。樹脂の経年劣化や色味再現が課題 |

| 電装・ECU関連 | 中期 | 半導体の世代交代が影響。代替素子の再評価やソフト更新が伴うことがある |

| 安全関連重要部品 | 長期確保志向 | 法規やリコール対応の影響大。継続供給または適合代替の用意が優先されやすい |

| 純正互換部品 | 追加的に延命 | 需要に応じて順次拡大。再製造・3Dプリント等で小ロット供給に対応 |

上表からも分かるように、プレリュードの場合はブレーキや足回りの消耗品、法規に直結する部品は入手性が相対的に高く、一方で内装加飾や世代の古い制御ユニットは早めの確保が賢明です。

計画保全の観点では、

①車台番号による適合品番の特定

②後継番号や改良品番への置換可否の確認

③長期保有に向けた予防交換部位の選定

を前広に実施すると、ダウンタイムの短縮に直結します。

運用のヒント(適用順序の一例)

- 定期点検時に将来欠品リスクが高い部品の在庫動向を確認します。

- 意匠部品や電子部品は、入手できるタイミングで先行確保を検討します。

- 純正互換部品の対象化が見込まれる部位は、公式発表の更新に合わせて整備計画を見直します。

純正互換部品が愛車を救う?ホンダの新たなレストアサービス

aisyalaboイメージ

純正互換部品の展開に連動し、日本国内で新たなレストアサービスが立ち上がります。第一弾は初代NSXを対象とし、従来のNSXリフレッシュプランを発展させる位置づけです。

外装・内装の再生から機関・電装のオーバーホール、シャシー剛性の点検補強、ボルト・ブッシュ類の総入れ替えまで、作業範囲をパッケージ化することで、オーナー側の工程管理と品質の再現性を高めます。

将来的にはスポーツタイプの他車種へ適用拡大が想定され、プレリュードの長期保全にも波及効果が見込まれます。

このサービスの品質の要となるのは、再製造部品の受入検査、3Dデータに基づく形状・公差のトレース、溶接・塗装の治具精度確保、そして完成検査の標準化です。

とりわけ外観品質は補修塗装の膜厚管理や色差の許容範囲、樹脂パーツの質感再現が肝要で、これらをメーカー基準で統一することで仕上がりのばらつきを抑えます。

さらに、交換部位ごとの保証条件やトレーサビリティ(ロット・検査記録)を明確化することで、将来の再整備や売買時の信頼性も高まります。

利用時のポイント

- 受付枠やリードタイムは需要集中で変動しやすいため、事前見積とスケジューリングを早めに行います。

- 純正互換部品の適用可否と、既存純正との混用条件を事前に確認します。

- レストア後の維持計画(慣らし、初期点検、定期交換部位)をセットで立てると、長期のトラブル回避に有効です。

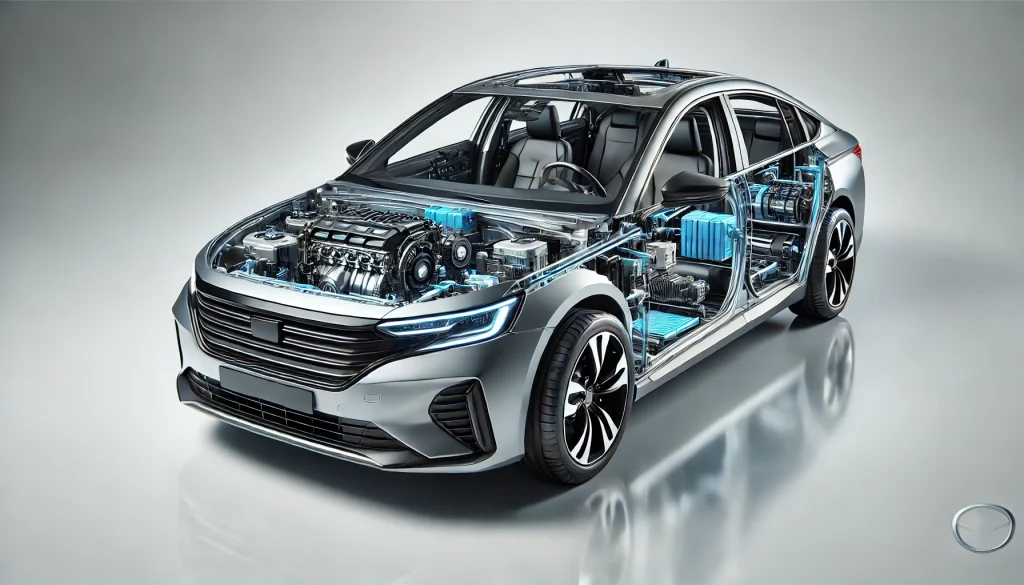

新型プレリュード搭載!ホンダ次世代ハイブリッド部品の全貌

aisyalaboイメージ

新型プレリュードは、ホンダの最新e:HEVシステムを採用し、二つのモーターとエンジン直駆を組み合わせたハイブリッド方式を採用しています。走行状況に応じてモータードライブとエンジン直結を切り替えることで、効率とパフォーマンスを両立させています。

特に低速から中速域ではモーター主体のスムーズな加速を実現し、高速域ではエンジン直駆が効率を発揮する仕組みです。さらにHonda S+Shiftを備え、有段変速車のような加速リズムや減速フィールを制御面で再現するため、スポーツドライビングの満足度を高めています。

重要な技術要素としては、インバータ効率を高めるパワーエレクトロニクス、出力と耐久性を両立した駆動モーター、クラッチ一体型ユニットによる動力切替のスムーズさ、そして高負荷時でも安定した冷却を可能にする熱マネジメント系統が挙げられます。

これらは長期使用における信頼性を左右するため、補修や交換時には正規部品の適合確認が欠かせません。

シャシーはシビック系のプラットフォームを基盤にしつつ、全幅の拡大やホイールベースの短縮、アダプティブダンパーの導入によって旋回応答性と操縦安定性を両立する仕様となっています。量産車との部品共通化を進める一方で、スポーツモデルに必要な剛性や減衰特性を最適化しており、補修時には共通部品と専用部品を区別した確認が必須です。

(出典:本田技研工業 ニュースリリース https://global.honda/newsroom/ )

新型プレリュードの価格・値段と入手難易度

aisyalaboイメージ

新型プレリュードの国内価格帯は550万〜650万円が想定され、スポーツハイブリッド市場において中上位の価格帯に位置づけられます。販売戦略はグローバル重視であり、日本への割当は限定的になる可能性が高いとされています。

ディーラー販売では抽選方式や既存顧客優先が導入される見込みがあり、オンライン予約枠が設定される場合も注目されています。割当が少ない状況下では、納期が不透明になり、購入希望者が長期間待たされることも想定されます。

入手の難しさは補修部品の流通にも影響し、特に発売初期は特殊部品や専用部品の供給が遅れる傾向があります。これを踏まえ、購入検討と同時に消耗品や予防交換が必要となる部品の品番を把握し、先行手配を行うことが推奨されます。

| 項目 | 目安・状況 | 実務上のヒント |

| 価格帯 | 550万〜650万円想定 | オプション追加で上限寄りになる傾向 |

| 割当 | 国内比率は低め | 商談履歴や顧客実績が有利に働く |

| 入手経路 | ディーラーとオンライン | 公開初日に申し込み準備を整える |

| 部品供給 | 初期は限定的になりがち | 消耗品は早めの確保が安心 |

こうした点から、プレリュード購入者は納車前から長期保有計画を立て、必要部品の在庫を確認しておくと、予期せぬトラブルの際にダウンタイムを大幅に削減できます。

ホンダのサプライチェーン改革 舞台裏

aisyalaboイメージ

ホンダはサプライチェーン改革の一環として、QCDDE(品質・コスト・納期・開発・環境)に加え、人権・環境・コンプライアンスを評価軸に取り入れ、サプライヤーとの協働を強化しています。

自然災害や火災、輸送障害といった調達リスクを全体最適で管理する仕組みを構築し、クロスドックやモーダルシフトの活用により物流効率とCO2削減を両立させています。また、梱包資材のリターナブル化によって廃棄物の削減も進めています。

災害時にはボトルネックを迅速に可視化するシステムを導入し、代替生産やリソースの最適配分を実施することで、ライン停止リスクを最小化しています。

さらに設計段階から部品共用化を徹底し、量産前に製造性や補修性を検討するフロントローディングの姿勢を取ることで、部品供給寿命の延伸と再生産の難易度低減を実現しています。プレリュードのような専用度の高いモデルほど、この設計思想の恩恵を大きく受けられると考えられます。

プレリュードの部品供給にも影響?概要と実態

- 半導体不足を超えろ!ホンダの「知能化」を支える部品調達戦略

- 部品供給が長い外車との比較

- ホンダの部品供給 悪いのか?真相は?

- ホンダの「需要のあるところで生産する」とはどういう意味ですか?

- ホンダの生産台数は減っていますか?

半導体不足を超えろ!ホンダの「知能化」を支える部品調達戦略

aisyalaboイメージ

近年、自動車業界を直撃した半導体不足は、単なる一時的な供給問題ではなく、グローバル規模でのサプライチェーン構造そのものに深刻な課題を突きつけました。ホンダはこの経験を踏まえ、従来の「必要な時に必要な分を確保する」発想から一歩進み、部品調達を中長期的な戦略課題として位置づけています。

具体的には、車載SoC(System on Chip)や電動化コンポーネントについては、サプライヤーとの長期契約を結び、さらにモデル間で共通化を徹底することで、数量調整の柔軟性と安定供給を両立させています。

新世代のADAS(先進運転支援システム)や中央集約型E/Eアーキテクチャを導入することにより、従来よりも部品点数を削減し、世代を統一することで在庫管理をシンプル化しています。

これにより調達の複雑性が減少し、半導体や電子制御ユニットの欠品リスクを軽減できます。特にプレリュードに採用される電動化パッケージでは、モジュールごとの共通化や発熱・冷却に関する熱マネジメント設計が、安定的な部品確保を可能にする重要な仕組みとなっています。

さらに、ホンダは「代替設計」と「二重調達」を実務的に組み合わせています。特定の半導体デバイスが世界的に逼迫した場合でも、あらかじめ規格や評価基準を標準化しておくことで、別のデバイスへスムーズに切り替えが可能となります。

これにより、修理やメンテナンスにおける補修部品の欠品リスクを相対的に下げられるのです。こうした仕組みはユーザーにとっても大きな安心材料となり、長期的な車両保有計画を立てやすくします。 (出典:経済産業省「半導体・デジタル産業戦略」 https://www.meti.go.jp/policy/mono_info_service/semiconductor/ )

部品供給が長い外車との比較

aisyalaboイメージ

欧州や北米の一部メーカーは「クラシックプログラム」(参考:https://www.webcg.net/articles/-/51866)と呼ばれる仕組みを持ち、20年、30年以上前の車両向けにも部品を供給し続ける取り組みをアピールしています。

確かに長期供給を掲げる点ではユーザーにとって心強いものの、実際には納期が数か月単位に及ぶことも珍しくなく、また価格も輸送費や為替の影響を受けやすいため高額になるケースが多く報告されています。

一方、国内メーカーであるホンダは、消耗品の大量生産と共通化を武器に、入手性の高さを確保してきました。ブレーキパッドやフィルター類といった汎用性の高い部品は、車種を跨いだ共通化により長期間の供給が可能となっています。

ただし、専用意匠部品や世代の古い電子制御ユニットなどは需要の先細りに左右されやすく、外車に比べると早めに供給が終了する傾向が見られるのも事実です。

そこで新たに導入される「純正互換部品」制度は、こうした供給の谷間を埋める現実的な手段として注目されています。

| 観点 | 国内(ホンダ) | 外車(一般論) |

|---|---|---|

| 消耗品の入手性 | 高い | モデルにより差が大 |

| 専用意匠部品 | 需要読みに左右 | プログラム化で再生産あり |

| 価格 | 比較的抑制的 | 高価格・高輸送費の傾向 |

| 納期 | 需要次第で短中期 | 取り寄せで長期化しやすい |

| 代替手段 | 純正互換部品で補完 | クラシック供給や社外品活用 |

こうした比較から、プレリュードの維持においては、国内の調達網を最大限活用することが効率的です。そのうえで、特に電子部品や意匠部品といった専用性の高いパーツについては、供給終了前に計画的に確保しておくことが、長期保有におけるトラブル回避につながります。

ホンダの部品供給 悪いのか?真相は?

aisyalaboイメージ

ホンダの部品供給については、インターネット上で「供給が悪い」「廃番が多い」といった意見が散見されます。これらの声は、特定の専用意匠部品や古い電子部品に欠品が発生したケースが強調されることで、全体像が歪められて語られることがあります。

しかし、実際にはブレーキ、タイヤ、フィルターなどの消耗品や、法規で定められた安全関連部品については、安定した供給体制が維持されており、他メーカーと比較しても遜色のない水準を確保しています。

難易度が高いのは、やはり需要が限定的な部品です。古い世代のECUや、特定グレード専用の内外装パーツなどは、需要の低下と製造コストの兼ね合いから早期に在庫限りとなる傾向があります。

そこで注目されるのが、ホンダが2026年から段階的に開始予定の「純正互換部品」制度です。この仕組みによって、従来は供給が途絶えていた領域でも再生産や代替供給が可能となり、長期保有リスクが大きく軽減されると期待されています。 ユーザーが実務的に取れる対策としては、以下のようなものが挙げられます。

こうした取り組みを進めることで、予期せぬダウンタイムや修理費用の高騰を未然に防ぎ、結果として安心して愛車と付き合い続けることができます。

ホンダの「需要のあるところで生産する」とはどういう意味ですか?

aisyalaboイメージ

「需要のあるところで生産する」は、完成車・補修部品の製造と供給を、主たる販売地域の近傍に最適配置するローカリゼーション戦略を指します。

狙いは、輸送距離の短縮による在庫日数(Days of Inventory)の圧縮、為替変動・関税・通関リードタイムといった不確実性の低減、そして需要変動への追従性(レスポンス)の向上にあります。

部品面では、現地調達比率(Local Content Ratio)の引き上げ、載せ替えが効く共通設計(コモン・アーキテクチャ)、およびCKD/SKD(ノックダウン)など複数の調達スキームを併用し、最終的な着地コスト(Landed Cost)と供給安定性の最適点を探るのが実務的な運用です。

プレリュードのように電動化ユニットと電子部品の比率が高い車種では、熱マネジメント部材や高電圧ハーネス、パワーエレクトロニクスのコア部品を主要市場に近い拠点で確保することが、引き当て速度(フィルレート)と価格安定に直結します。

一方で、地域最適の生産は「相互流用がしづらいのでは」という懸念も生じます。ここで鍵になるのが、グローバル共通設計とローカル部材最適化の両立です。

車体骨格・締結部・熱可塑樹脂の基本規格、通信プロトコルやECUのソフト基盤などは極力共通化し、外装色や内装トリム、物流制約の大きい重量物は地域に合わせて最適化する、といった層別の設計思想が取られます。

これにより、異常時(災害・輸送遅延・規制変更)には他地域の生産・在庫を振り替える選択肢を確保しつつ、平常時は現地生産のメリットを最大化できます。

共通化比率が高いほど部品の代替手配が容易になり、在庫の持ち方も「グローバル安全在庫+地域在庫」という二層で効かせやすくなるため、長期的な部品確保に有利です。

プレリュードの補修観点では、国内向け消耗品(ブレーキ・フィルター・フルード類)は広域共通化の恩恵で調達が比較的容易になりやすい一方、専用意匠部品や特定仕様の電子部品は需要の少なさがボトルネックになり得ます。

そこで、生産地と販売地の組み合わせ(例:主要市場向けの近接生産+グローバルな再生産計画)を踏まえつつ、VINでの適合品番特定、後継品番の追跡、予防交換の前倒し計画を組み合わせると、ダウンタイムを大きく短縮できます。

結果として、地域リスクを分散しながら、ユーザー側でも「いつ・どこで・どの部品を確保するか」を設計できる余地が広がります。

VIN番号とは何ですか?

車両識別番号(VIN)は、製造時にすべての自動車に割り当てられるユニークなコードです。 これは、車両の特定の識別子として機能し、メーカー、モデル、製造年、原産国、エンジンタイプ、その他の特定の詳細に関する情報を含んでいます。VINは、個々の車両を追跡・識別し、車両履歴レポートにアクセスし、リコールを確認し、自動車業界における詐欺を防ぐために使用されます。出典元:imei.info https://www.imei.info/ja/vin-number-check/

ホンダの生産台数は減っていますか?

aisyalaboイメージ

直近の公式発表では、2024年(暦年)の世界生産が前年比約89.0%となり、実数でも3,727,492台と前年から減少しています。これは需要の変動、半導体をはじめとする電子部品の逼迫、海上輸送の混乱など複合的な要因が影響した結果です(出典:本田技研工業「Production, Sales and Export Results for December, 2024」 https://global.honda/en/newsroom/news/2025/c250130aeng.html )。

数値としての減少は確認できますが、これが直ちに補修部品の枯渇を意味するわけではありません。メーカーは量産部品と補修部品の需給設計を切り分け、法規・安全関連は優先供給、消耗品は共通化・他車種流用で確保する、といったレイヤー別の供給計画を運用しているためです。

ただし、専用度が高く需要が細い部品(例:限定グレードの外装トリム、旧世代半導体を使うECU、車種専用ブラケットなど)は、ロット生産→在庫消化→再生産判断というサイクル管理の比重が高く、景気やモデルライフの節目で在庫がタイト化しやすいのも事実です。

こうした品目は「品番の改廃・代替可否」「生産地変更に伴う規格差」「品質証跡(検査成績・ロットトレーサビリティ)」の確認を早い段階で行い、必要に応じて前倒し確保することが実務的な防御策になります。

一方、電動化・知能化領域に資源を集中し、e:HEV系コンポーネントを中核に据える方針が鮮明であることから、ハイブリッドのサービス部品については評価・認証プロセスや供給網の整備が進みやすい環境にあります。

プレリュードの心臓部である駆動モーター、インバータ、クラッチ一体ユニット、冷却系モジュールなどは共通アーキテクチャ化が進むため、補修に必要な適合確認や最新設計への置換判断が取りやすくなる可能性があります。

ユーザー側は、納車前後のタイミングで適合消耗品と要注意の専用部品をリスト化し、ディーラー在庫・国内センター・海外バックアップの引き当て経路を把握しておくと、予期せぬ入庫期間の長期化を避けやすくなります。

プレリュードの部品供給にも影響か?要点まとめ

- 純正互換部品の開始で旧車の補修リスクが低減する見込み

- 消耗品は共通化で確保しやすく意匠品は早期確保が有効

- レストアサービスの整備で品質と保証の見通しが立ちやすい

- e:HEVとS+Shiftで電動化と操作性の両立を図る設計

- 国内価格は550万円から650万円の想定レンジ

- 国内割当が限られる可能性があり初期納期は読みにくい

- 価格と納期を踏まえ消耗品の先行手配で安心感を高める

- サプライチェーン改革で調達リスク管理と脱炭素を両立

- 半導体の共通化と代替設計で欠品時の切替が容易になる

- 外車との比較ではコストと納期で国内の優位も見られる

- 需要のあるところで生産する方針が在庫リスクを下げる

- 生産台数の変動は専用部品の在庫戦略に影響を与える

- 電動化と知能化の集中投資でe:HEV補修基盤が強化される

- 希少部品はロット切替の前後で需給がタイトになりやすい

- プレリュードの長期保有は計画購買と適合確認が決め手になる